English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Jak výrobní linka DC kartáčovaného rotoru dosahuje velkoobjemové přesné výroby?

2025-12-11

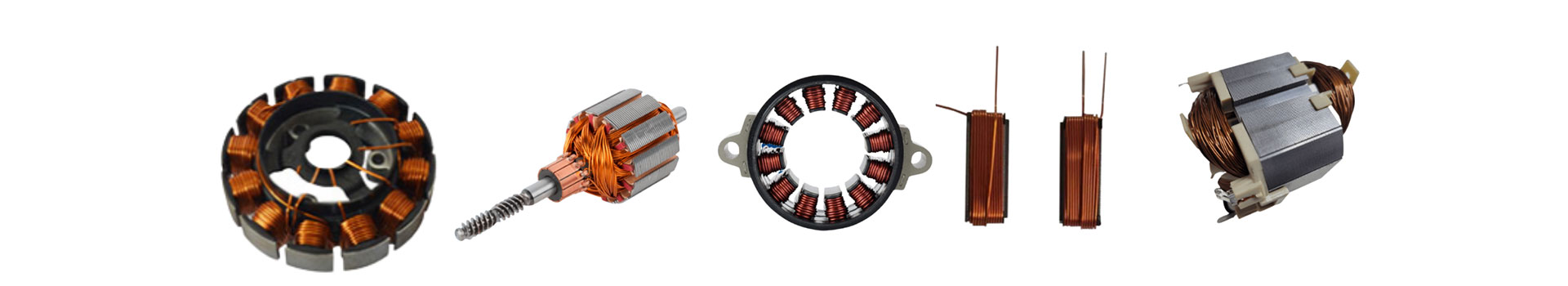

A Výrobní linka DC kartáčovaného rotoruje integrovaný výrobní systém navržený pro automatizaci tvářecích, navíjecích, montážních, vyvažovacích, měřicích a testovacích procesů potřebných k výrobě rotorů stejnosměrných motorů ve velkém měřítku. Jeho hlavním účelem je zajistit konzistentní geometrii rotoru, stabilní elektrický výkon, nízkou hlučnost a opakovatelný výkon v tisících nebo milionech jednotek.

Abychom podpořili technické porozumění, následující tabulka shrnuje reprezentativní parametry typické výrobní linky DC kartáčovaného rotoru, ukazuje typ procesních stanic, jejich možnosti a odpovídající přesnost měření. Tento přehled pomáhá objasnit technické charakteristiky a provozní schopnosti, které určují propustnost, kvalitu a dlouhodobou produktivitu.

| Systémová komponenta | Funkce kláves | Reprezentativní technické parametry | Hodnota/schopnost |

|---|---|---|---|

| Stanice pro navíjení drátu | Automatizuje navíjení cívky | Rozsah průměrů drátu | 0,10–1,20 mm |

| Rychlost navíjení | 1500–3000 ot./min | ||

| Modul laminování | Tvoří stoh rotorů | Tolerance výšky stohu | ±0,02 mm |

| Jednotka lisování hřídele | Přesně vkládá hřídele | Tlaková regulace síly | 1–3 kN nastavitelné |

| Komutátorový svařovací systém | Spojuje cívky a komutátor | Metoda svařování | Možnosti TIG/laser/oblouk |

| Dynamická vyvažovací stanice | Zajišťuje nízké vibrace | Přesnost vyvážení | < 1 mg |

| Elektrická zkušební stanice | Provádí zkoušky odolnosti a přepětí | Přepěťové zkušební napětí | Až 5 kV |

| Systém kontroly zraku | Detekuje povrchové a rozměrové vady | Přesnost rozpoznávání založená na umělé inteligenci | ≥99% míra detekce |

| Automatický přenosový systém | Přesouvá jednotky přes stanice | Doba cyklu na rotor | 3–7 sekund |

Následující části rozvádějí, jak tyto systémy fungují společně ve čtyřech hlavních analytických uzlech a tvoří přibližně 3000 slovní hlubokou obsahovou strukturu optimalizovanou pro výrobu, průmyslovou automatizaci a B2B technické čtečky.

Jak výrobní linka DC kartáčovaného rotoru vytváří stabilitu procesu v každé fázi výroby?

Výrobní linka navržená pro výrobu DC kartáčovaných rotorů sleduje strukturovanou procesní architekturu postavenou na koordinovaných mechanických, elektrických a digitálních řídicích systémech. Stabilita této architektury závisí na pořadí pracovních postupů, přesnosti stanice a integraci řízení kvality.

Jak je zachována přesnost stohování laminace?

Laminování je jedním z prvních kritických kroků. Systém musí zajistit, aby každá ocelová laminace byla vyrovnána a stlačena rovnoměrně, aby byla zaručena konzistence magnetického pole. Stohovací moduly se spoléhají na vibrační podavače, servořízené vyrovnávací mechanismy a senzory pro sledování výšky. Ty umožňují nepřetržitou korekci během provozu a zabraňují nesouososti dříve, než se přenese do nevyváženosti rotoru nebo vibrací.

Jak navíjecí stanice zajišťuje konzistentní geometrii cívky?

Geometrie cívky přímo ovlivňuje elektrický odpor, točivý moment a tvorbu tepla. Aby se zabránilo odchylkám, navíjecí stanice používají servomotory se zpětnou vazbou s uzavřenou smyčkou, což zajišťuje konzistentní napětí během navíjecího cyklu. Napínače lanka regulují tažnou sílu a zabraňují deformaci nebo natažení, zatímco programovatelné vzory udržují počet a rozložení otáček. To zajišťuje, že každý rotor splňuje elektrické tolerance založené na konstrukčních požadavcích.

Jak automatizované komutátorové svařování zlepšuje spolehlivost elektrického vedení?

Svařovací systém spojuje vodiče cívky drátu se segmenty komutátoru. Laserové nebo obloukové svařovací systémy jsou konfigurovány tak, aby udržovaly stabilní teplotu, hloubku průvaru a konzistenci svarové housenky. Senzory v reálném čase monitorují teplotu a kontinuitu svaru a zabraňují studeným spojům nebo částečným svarům. Udržováním jednotných spojů systém snižuje riziko selhání při vysokorychlostním provozu motoru.

Jak vyvážení zajišťuje dlouhodobý výkon rotoru?

Dynamické vyvažování eliminuje zdroje vibrací, zajišťuje tichý chod motoru a prodlužuje životnost ložisek. Dvourovinový vyvažovací systém měří rozložení hmoty a automaticky koriguje nevyváženost pomocí odebírání materiálu nebo mikrovrtání. Přesnost vyvážení dosahuje ≤1 mg, což splňuje normy pro malé spotřebiče, automobilové pohony a průmyslové přístroje.

Jak elektrické testování ověřuje každý rotor před montáží?

Testovací stanice zajišťuje přepěťové zkoušky, kontroly odporu, měření izolace a ověření spojitosti obvodu. Přepěťová zkouška až do 5 kV detekuje defekty izolace, které jsou neviditelné vizuální nebo mechanickou kontrolou. Elektrické testování potvrzuje, že každý rotor splňuje funkční parametry předtím, než opustí linku, čímž se předchází nákladným poruchám na výstupu.

Jak automatizace zvyšuje propustnost, zajištění kvality a efektivitu nákladů?

Automatizace je základem moderní výroby rotorů, která umožňuje vyšší výkon při současném snížení výrobních chyb a pracovní náročnosti.

Jak automatizované řízení procesů snižuje variabilitu?

Každá procesní stanice komunikuje prostřednictvím centralizovaného PLC nebo průmyslové PC platformy. Senzory shromažďují údaje o síle, kroutícím momentu, napětí a vyrovnání. Pokud dojde k nesrovnalosti, systém upraví parametry nebo zastaví výrobu, aby se předešlo vadným sériím. Toto řízení s uzavřenou smyčkou zajišťuje předvídatelné a opakovatelné výsledky.

Jak systémy vizuální kontroly zlepšují míru detekce defektů?

Optická kontrola detekuje otřepy, škrábance, deformace a odchylky rozměrů. S přesností rozpoznávání ≥99 % snižuje systém počítačového vidění závislost na ruční kontrole. Dokumentuje také typy defektů, což umožňuje analýzu hlavních příčin a neustálé zlepšování.

Jak automatizace snižuje provozní náklady výrobců?

Automatizace omezuje ruční práci, snižuje rychlost přepracování, zvyšuje průchodnost a snižuje zmetkový materiál. Zatímco počáteční investice je vyšší, dlouhodobý přínos z hlediska nákladů vyplývá z vyšší konzistence, nižší návratnosti, stabilní kvality a předvídatelného plánování výstupu.

Jak linka udržuje sledovatelnost pro každou jednotku?

Systémy sledovatelnosti označí každý rotor sériovým kódem spojeným s procesními daty. To zlepšuje audit kvality, řízení záruk a dodržování předpisů v automobilovém a průmyslovém odvětví, které vyžaduje zdokumentovanou historii výroby.

Jak systém podporuje škálování, přizpůsobení a produkční standardy připravené na budoucnost?

Vzhledem k tomu, že poptávka po stejnosměrných motorech roste v automobilovém průmyslu, HVAC, domácích spotřebičích, robotických hračkách a průmyslovém vybavení, výrobci vyžadují výrobní linky, které vyhovují častým konstrukčním změnám a různým specifikacím rotorů.

Jak modulární design umožňuje škálování výroby?

Stanice lze přidávat, odebírat nebo upgradovat, aby odpovídaly cílům propustnosti. Výrobci mohou s rostoucí poptávkou škálovat od poloautomatických po plně automatické konfigurace. Tato modularita také zjednodušuje údržbu a snižuje prostoje.

Jak se vlasec přizpůsobí různým velikostem rotoru?

Nastavitelné přípravky, programovatelné vzory vinutí a flexibilní moduly pro uložení hřídele zajišťují kompatibilitu s více rozměry rotoru. Tato úprava podporuje diverzifikaci produktů bez nutnosti paralelních výrobních linek.

Jak integrace pokročilých senzorů připraví systém na budoucí upgrady?

Výrobci stále více přijímají prediktivní údržbu, využívají vibrační senzory, termokamery a analýzy výkonu. Tyto senzory umožňují včasnou detekci opotřebení a pomáhají udržovat vysokou dobu provozuschopnosti.

Jak digitalizace umožňuje vzdálené monitorování a optimalizaci?

Průmyslová konektivita umožňuje výkonné řídicí panely v reálném čase, vzdálenou diagnostiku chyb a analýzu výroby. Týmy mohou monitorovat doby cyklů, míru zmetkovitosti a stav stroje, což umožňuje výrobní rozhodování na základě dat.

Jak mohou výrobci použít tento systém pro konkurenční výhodu a dlouhodobou provozní hodnotu?

Výrobní linka DC kartáčovaného rotoru je spíše strategickým aktivem než jednoduchým strojem. Jeho hodnota spočívá v jeho schopnosti podporovat expanzi, zlepšovat kvalitu produktů a nabízet předvídatelný výkon na konkurenčních trzích.

Jak linka zvyšuje spokojenost zákazníků navazujících výrobců?

Stabilní výkon rotoru snižuje hluk motoru, zvyšuje konzistenci točivého momentu a zvyšuje spolehlivost produktu. Výrobci těží z menšího počtu záručních nároků a vyššího spotřebitelského hodnocení.

Jak optimalizace propustnosti zkracuje dodací lhůty?

S časy cyklů 3–7 sekund na rotor se plánování výroby stává přesnější. To podporuje dodávky just-in-time, zejména pro OEM a ODM klienty v automobilovém průmyslu a průmyslu spotřebičů.

Jak se vysoká přesnost promítá do pověsti značky a růstu podílu na trhu?

Vynikající kvalita rotoru zvyšuje výkon finálních produktů. To posiluje spolehlivost značky a podporuje dlouhodobé vztahy se zákazníky na konkurenčních globálních trzích.

Často kladené otázky (FAQ)

Jak výrobní linka udržuje konzistentní kvalitu vinutí cívky během dlouhých výrobních cyklů?

Linka ovládá napětí vinutí, rychlost otáčení a počet otáček pomocí servomotorů s monitorováním v uzavřené smyčce. Napínače drátu a snímače vyrovnání zabraňují odchylkám i při delším provozu. To zajišťuje rovnoměrnou hustotu cívky, stabilní odpor a spolehlivý točivý moment pro každý rotor.

Jak se provádí vyvážení rotoru, aby se eliminovaly vibrace a zlepšila se životnost systému?

Dynamické vyvažovací stroje měří rozložení hmoty pomocí analýzy ve dvou rovinách. Když je detekována nevyváženost, systém kompenzuje odstraněním materiálu nebo úpravou rozložení hmotnosti s vysokou přesností. Tento proces zajišťuje hladký výkon, minimální vibrace a delší životnost součástí.

Závěr a kontakt

Výrobní linka DC kartáčovaného rotoru představuje plně zkonstruovaný výrobní ekosystém, který integruje mechanickou přesnost, elektronické řízení a pokročilé technologie zajišťování kvality pro zajištění velkoobjemové a konzistentní výroby rotorů. Jeho hlavní schopnosti spočívají v zachování rozměrové přesnosti, zajištění stabilního elektrického výkonu, snížení provozních odchylek a podpoře škálovatelných výrobních modelů. Jak průmysl přijímá stále sofistikovanější aplikace motorů, význam spolehlivé kvality rotoru stále roste. Zde popsané systémy umožňují výrobcům efektivně plnit tyto požadavky a zároveň se připravovat na budoucí vylepšení v oblasti automatizace, digitálního řízení a inteligentní údržby.

Pro organizace, které hledají spolehlivé možnosti výroby rotorů,SHUAIRUI®poskytuje technicky navržená řešení šitá na míru pro různá průmyslová odvětví. Chcete-li prozkoumat specifikace, možnosti přizpůsobení nebo podporu integrace projektu, prosímkontaktujte náspro další konzultace.